Firma FORM-PLASTIC Sp. z o.o., realizując zapisy Umowy o współpracy z Zespołem Szkół Nr 2 im. H. Dobrzańskiego „Hubala” z Aleksandrowa Kujawskiego, zorganizowała w dniach 14-16 maja 2018 r. wyjazd studyjny do producentów urządzeń z branży przetwórstwa tworzyw sztucznych dla najlepszych uczniów, aby mogli poznać, jak działają inne przedsiębiorstwa, dokonać wymiany informacji, wymienić pomysły i nawiązać nowe kontakty zawodowe. W wizytach studyjnych uczestniczyło 12 uczniów oraz opiekunowie : jeden z ramienia firmy FORM-PLASTIC Sp. z o.o oraz z ramienia szkoły – p. Andrzej Harbart.

14.05.2018

Wizyta studyjna:

Boryszew Tensho Poland Sp. z o.o. mieszczące się w parku przemysłowym w Łysomicach – producent elementów karoserii i wyposażenia pojazdów z tworzyw sztucznych produkowanych metodą wtrysku.

Głównym odbiorcą i zleceniodawcą jest grupa VAG (Volkswagen).

Na miejscu dyrektor zakładu oprowadził nas po zakładzie, pokazując nam:

- Hale produkcyjne, w których mogliśmy zobaczyć działające linie wtryskowe kilkuletnie jak i nowe o sporych możliwościach wydajnościowych. Największe gabaryty wtrysku osiągały wymiary ok. 2m w jednym z wymiarów i były to przegrody i drzwi do aut dostawczych. Linie produkcyjne były bardzo mocno zautomatyzowane i wyposażone w roboty zdejmujące oraz układające. Pracownicy pełnili funkcję pierwszej kontroli jakości i pakowali produkty do skrzyń transportowych.

- Dział utrzymania ruchu był bardzo dobrze wyposażony i miał głównie za zadanie dbać o jakość i kontrolę form wtryskowych lub samych maszyn. Mieliśmy możliwość zobaczyć, jak jest forma przygotowywana do instalacji na maszynie. Ten sam dział odpowiadał za składowanie i prowadzenie dokumentacji dla poszczególnych form, składowanych na regałach w hali produkcyjnej, z podziałem na ich wielkość i sprawność techniczną. Każda z form ma przypisane miejsce, numer i kod kreskowy.

- Laboratorium znajdowało się pomiędzy sekcjami produkcji. Dzięki niemu kontrola jakości jest w stanie sprawdzić wg norm produkty pochodzące bezpośrednio z linii produkcyjnych. Przedstawiono nam maszyny skanujące całe elementy w trzech płaszczyznach i przenoszące jednocześnie wymiary i skan do programu komputerowego, w którym jest mierzony i sprawdzany pod względem poprawności wymiarowej, jak i przepływu tworzywa. Prócz tego mogliśmy zobaczyć pracę maszyny, która kontrolowała elementy pod względem zgodności wymiarów w trzech osiach na płaszczyźnie detalu. Osoba zajmująca się badaniami w laboratorium pokazała nam, jak się przygotowuje element do pomiaru oraz jak się dokonuje taki pomiar.

- Lakiernia była kolejnym etapem naszego zwiedzania zakładu. Zobaczyliśmy tam przygotowanie produktów i półproduktów do malowania ręcznego i malowania za pomocą robota lakierniczego. Ciągi technologiczne lakierni wyposażone były w stoły przygotowawcze, skrzynie na elementy gotowe do wysyłki i na detale z wadami, czekające na utylizację. Każdy z ciągów technologicznych posiadał komorę grzewczą, w której był przyspieszany etap schnięcia.

- Sekcja wstępnego montażu i zgrzewania półproduktów. Ten dział pokazał nam, jak elementy produkowane na innych działach podlegają ponownej kontroli jakości i częściowemu uzbrajaniu w inne komponenty za pomocą zgrzewania i klejenia, np. wygłuszenia, elementy dystansujące, gumy montażowe czy ekoskóra.

- Magazyny surowców, półproduktów, jak i produktów były rozlokowane jak najbliżej działu ich przeznaczenia, by skrócić czas przejazdów. Między działami pracowały inne osoby odpowiedzialne za przekazywanie i transport produktów.

- Na samym końcu zwiedzania dyrektor zakładu omówił z nami zasady rozwoju zawodowego, jak i sposoby prowadzenia szkoleń i dobierania umiejętności osób zainteresowanych pracą na odpowiednim stanowisku.

Po wizycie w Boryszew Tensho Poland udaliśmy się do Mc Donalds, następnie do OSiRu w Solcu Kujawskim, gdzie mogliśmy skorzystać z takich atrakcji jak basen, kręgle. Po zjedzeniu kolacji każdy udał się na odpoczynek do swojego pokoju.

15.05.2018

Wizyta studyjna:

KLG Sp. z o.o. to zakład z kapitałem niemieckim , znajdujący się w strefie przemysłowej przy ulicy Smoleńskiej w Bydgoszczy. KLG zajmuje się produkcją elementów do AGD, automotivu metodą wtrysku, jak również ich galwanizacją.

Na miejscu oprowadził nas po zakładzie pan Marcin Tomaszewski i mogliśmy zobaczyć między innymi:

- Dział projektowania i wstępnego wykonywania form i narzędzi. Wyjaśniono nam, że do momentu produkcji danego elementu, czas przygotowania i akceptowania to minimum 3 lata.

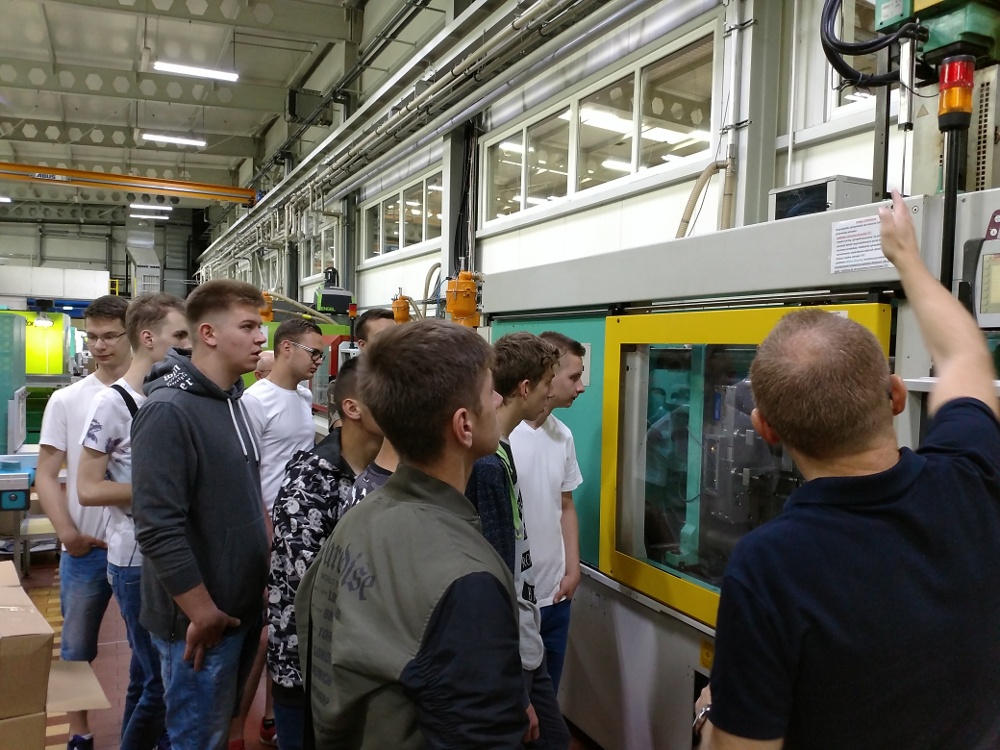

- Będąc na dziale wtrysku mogliśmy zobaczyć proces produkcji pojedynczych elementów, które są częściami złożonego układu schowka oraz lewarka dźwigni zmiany biegów. Na zdjęciu niżej widzimy produkcję części z PP na maszynach wtryskowych hydraulicznych. Pan Tomasz wyjaśnił sam proces, jak również objaśnił budowę form i samej maszyny łącznie z panelem sterowniczym.

- Kolejna hala była wyposażona w innowacyjne maszyny wtryskowe elektryczne, które są bardzo ciche i energooszczędne o ok .40 % w porównaniu z maszynami starego typu jak wcześniej wspomniane wtryskarki hydrauliczne. Samo natężanie głośności oscylowało w okolicy 30 dB, a na poprzedniej było ok. 80dB.

- Lakiernia ? mogliśmy zobaczyć maszynę, którą obsługiwała jedna osoba bez konieczności używania specjalnych masek i strojów, ponieważ maszyna była wyposażona w specjalną wentylację i odciągi, co pozwala na pracę linii na tej samej hali, gdzie był wykonywany montaż wstępny elementów. Maszyna była wyposażona w taśmę łańcuchową, która działała po obwodzie stołu w pracy ciągłej, przechodząc przez sekcję uzbrajania, malowania, suszenia i odbioru pomalowanych elementów, która jest jednocześnie miejscem uzbrajania.

- Montażownia ? gdzie głównie kobiety zajmowały stanowiska pracy, i jak wspomniał pan Tomasz tylko kobiety posiadają takie zdolności, aby móc na takim dziale pracować w optymalnym tempie z zachowaniem odpowiedniej jakości. Pracownice uzbrajały pomalowane już elementy w piny stykowe lub inne elementy łączące, takie jak śrubki, naklejki czy lampki.

- Dział wykonywania napisów – w dwóch miejscach były rozlokowane urządzenia wykonujące nadruk za pomocą 2 metod, tj;

- Tamponowanie ? czyli pokrywanie nadrukiem elementów za pomocą farby nakładanej stemplem ,który wcześniej pobierał farbę z matrycy lub kliszy.

- Laserowanie ? wygrzewanie napisów laserem głównie elementów narażonych na ścieranie.

- Magazyn wysokiego składowania ? wyposażony został w specjalne regały z przesuwem mechaniczno-elektrycznym, które pozwalają na zagospodarowanie prawie w 90% przestrzeni magazynowej.

Na koniec naszego zwiedzania mieliśmy możliwość zobaczyć ekspozycję wykonywanych w zakładzie części oraz złożony mechanizm lewarka zmiany biegów, składający się z elementów wykonanych w 99% w odwiedzanym przez nas zakładzie ? a składał się z ok. 30 elementów.

Wizyta studyjna:

Maltex Sp. z o.o ? firma znajduje się przy ul Przemysłowej w Bydgoszczy. Ich głównym obszarem działania jest produkcja wanienek, szczotek, nocników i innych przedmiotów gospodarstwa domowego.

- Magazyn był pierwszym miejscem, które zostało nam pokazane , ponieważ na nim wszystko się zaczyna i kończy. Głównie znajdowały się tam już gotowe do wysyłki produkty, a 30 % magazynu zajmowały surowce potrzebne do produkcji i do pakowania produktów.

- Hala produkcyjna ? na niej znajdowały się maszyny wtryskowe, taśmy technologiczne, służące do pakowania gotowych produktów, tj nocników, wanienek dla dzieci, siedzisk, misek, jak również urządzenia do produkcji szczotek, zmiotek.

- Specjalnie dla nas uruchomiono maszynę produkującą zmiotki, gdzie pracownik wyjaśnił sposób osadzania włosia w uchwytach (jest filmik do wglądu).

Urządzenia były częściowo zautomatyzowane, natomiast osoby obsługujące linie były odpowiedzialne za kontrolę jakości, jak również za ich uzbrajanie, pakowanie, oklejanie etykietami. Pan Adam wspomniał, że na chwilę obecną są na etapie zakupu maszyn wtryskowych elektrycznych, które zmniejszą koszty związane z produkcją. Mają również w planie rozbudowę magazynu wysokiego składowania z zastosowaniem przesuwnych regałów.

Młodzież otrzymała od firmy nocniki i zmiotki w ramach reklamy.

Po odwiedzeniu firm w Bydgoszczy udaliśmy sie do KFC a następnie do Cinema City w Poznaniu na film Avengers. Kolejnym przystankiem tego dnia był Pensjonat Zacisze w Plewiskach.

16.05.2018

Wizyta studyjna:

BENTECH Sp. z o.o.? zakład produkcyjny w Niepruszewie k.Poznania.

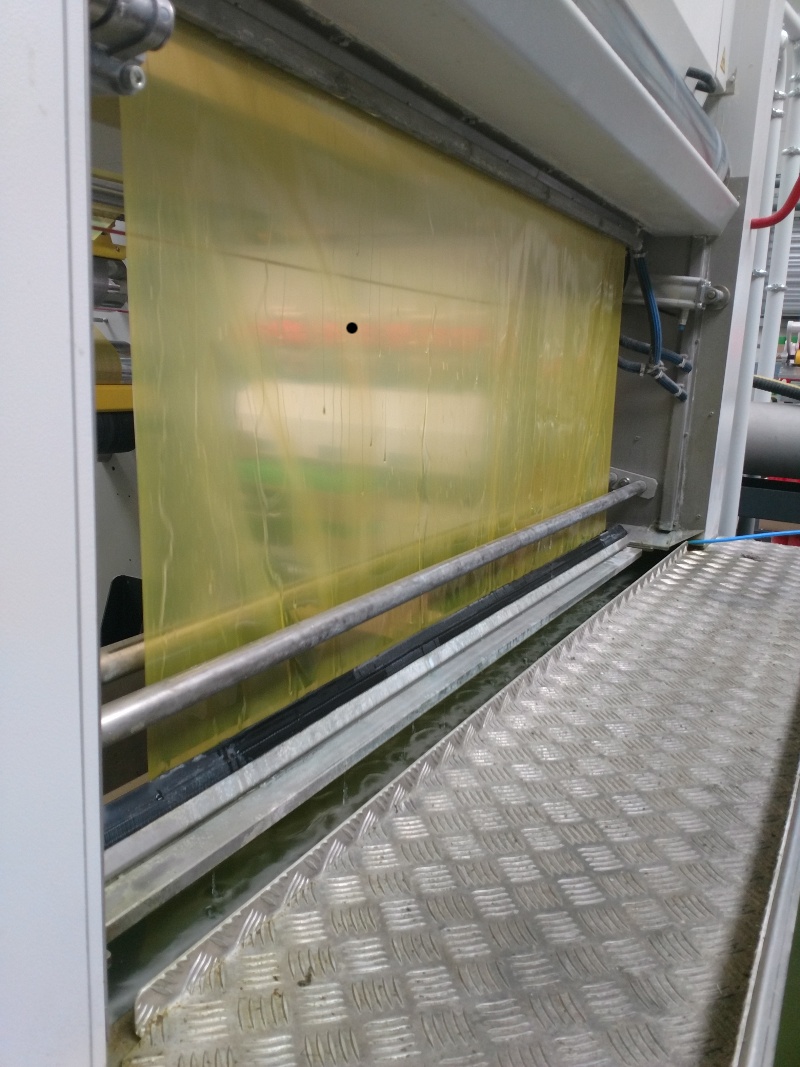

Kierownik produkcji wyjaśnił, czym firma się zajmuje: produkcją i sprzedażą sznurka PP do podwieszania pomidorów. W oddziale, który mogliśmy zwiedzić, widzieliśmy proces od powstania półfabrykatów tj.

folia produkowana metodą wytłaczania za pomocą kalandrowania, następnie była rozcinana na wstążki, a kolejno nacinana na formę siatki, co można zobaczyć na niżej zamieszczonych zdjęciach.

Zakład wyposażony jest w bardzo nowoczesne linie do produkcji folii, takie jak przewijarki, nawijarki do sznurków. Każdy z pracowników jest odpowiedzialny za produkcję, kontrolę jakości oraz utrzymanie maszyn i urządzeń w jak najlepszej kondycji. Pan Marcin Mróz z Panem Karolem przed wejściem na produkcję i hale magazynowe przedstawili na podstawie zdjęć sposób produkcji ich wyrobów.

Młodzież została wstępnie przeszkolona z BHP jak i z ryzyka występującego na produkcji.

Niżej można obejrzeć kilka ujęć z produkcji folii i jej konfekcjonowania na sznurek.

Co mogliśmy zobaczyć z innowacyjności?

- Nowoczesne elektryczne maszyny wtryskowe, które zmniejszają zużycie energii, jak również powodują dużo mniej hałasu, co zapewnia lepsze warunki pracy dla operatorów.

- Bardzo mocno rozbudowana robotyka ? która pozwala na zminimalizowanie zatrudnienia, przyspieszenie procesu produkcji, jak również wpływa na bezpieczeństwo pracy.

- Nowoczesne systemy i hale magazynowe pozwalające zagospodarować co najmniej 90% przestrzeni magazynowej dzięki zastosowaniu przesuwnych regałów.

- Laboratoria ? dzięki innowacyjnym urządzeniom, jak i wyszkolonej obsłudze kontrola jakości, jak i same produkty stają się coraz lepiej wykonane, co wpływa w znacznym stopniu na jakość produktów.

- Coekstruzja ? pomaga skrócić czas produkcji dzięki wykonywaniu kilku różnych wtrysków na jednej linii, dzięki czemu można uzyskać połączenie „plastiku z gumą”.

- Galwaniczne nakładanie chromu na elementy „plastikowe”.

- Zautomatyzowane lakiernie, które skracają czas produkcji i zmniejszają możliwość popełnienia błędu przez człowieka przy jednoczesnym zminimalizowaniu strat.

- W większości firm wprowadzone były zasady 5S i Kaizen, które skracają czas potrzebny na wykonanie poszczególnych czynności produkcyjnych, magazynowych, przygotowawczych, logistycznych, jak również dokumentacji. Pozwala to zachować przejrzystość dokumentacji oraz porządek i jednocześnie stanowi element szkolenia załogi.

Zespół Szkół nr 2 im. mjra H. Dobrzańskiego "Hubala"

Zespół Szkół nr 2 im. mjra H. Dobrzańskiego "Hubala"